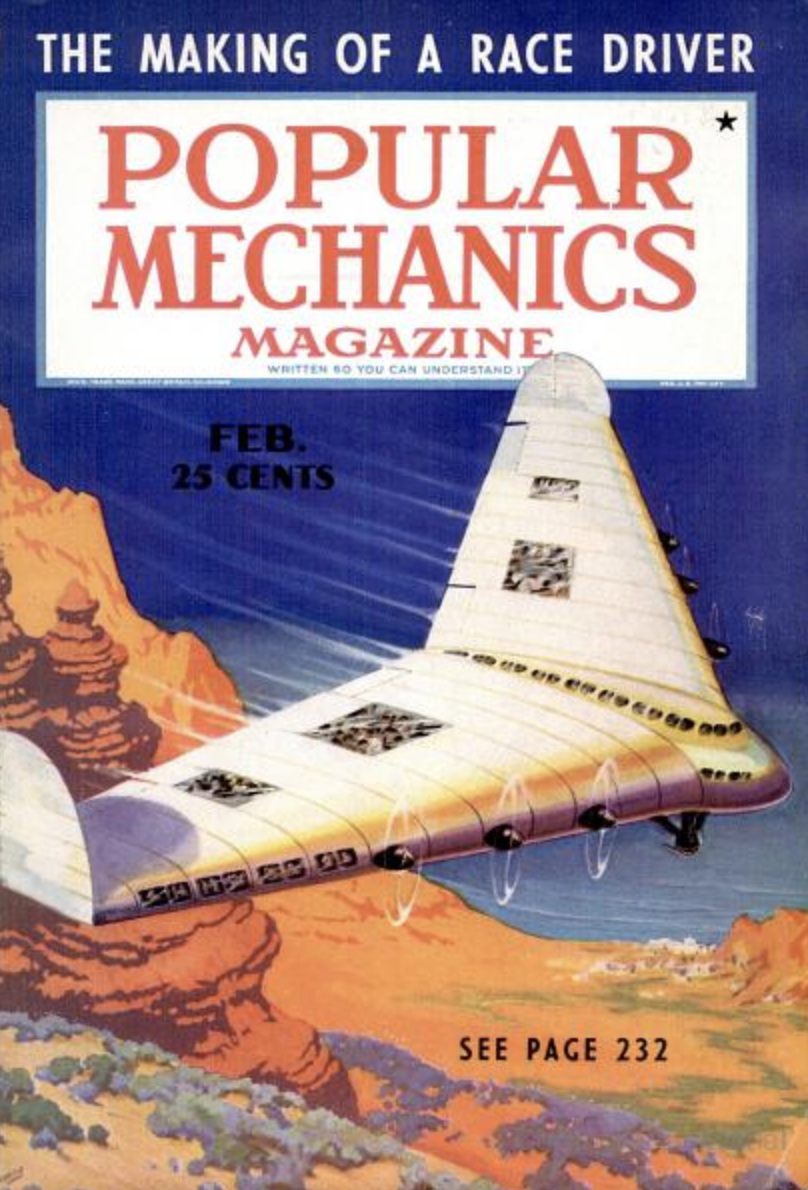

Em uma edição de 1938 da Popular Mechanics, um engenheiro da Lockheed Aviation sonhou com um avião em forma de asa. Agora, esse sonho está se tornando realidade.

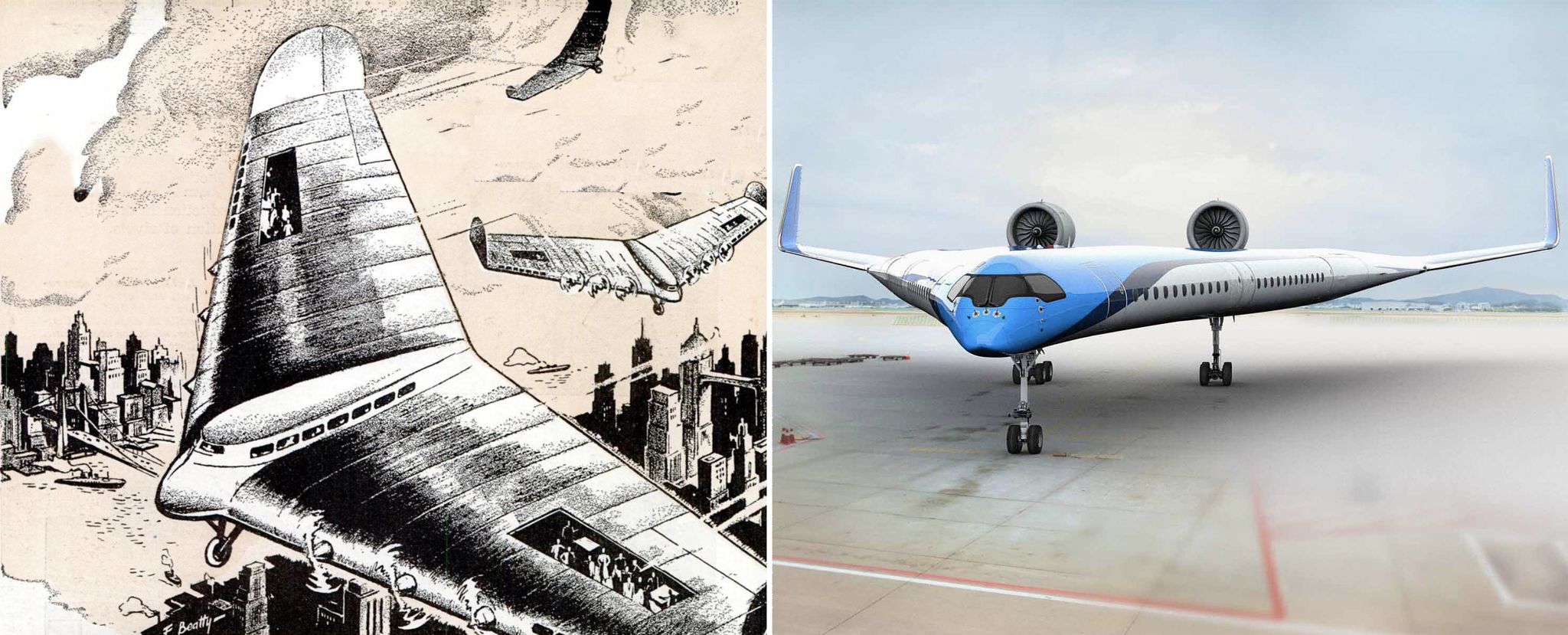

Na edição de fevereiro de 1938 da Popular Mechanics , o engenheiro da Lockheed Hall Hibbard expôs uma visão para uma futura aeronave que tinha a forma de uma asa gigante, fornecendo "evidências de que a asa voadora não está além do alcance das possibilidades futuras". Em 2020, a Delft University of Technology e a KLM voaram com um protótipo "Flying-V" e a Airbus está trabalhando duro em um conceito de "asa combinada" chamado MAVERIC. O futuro é agora.

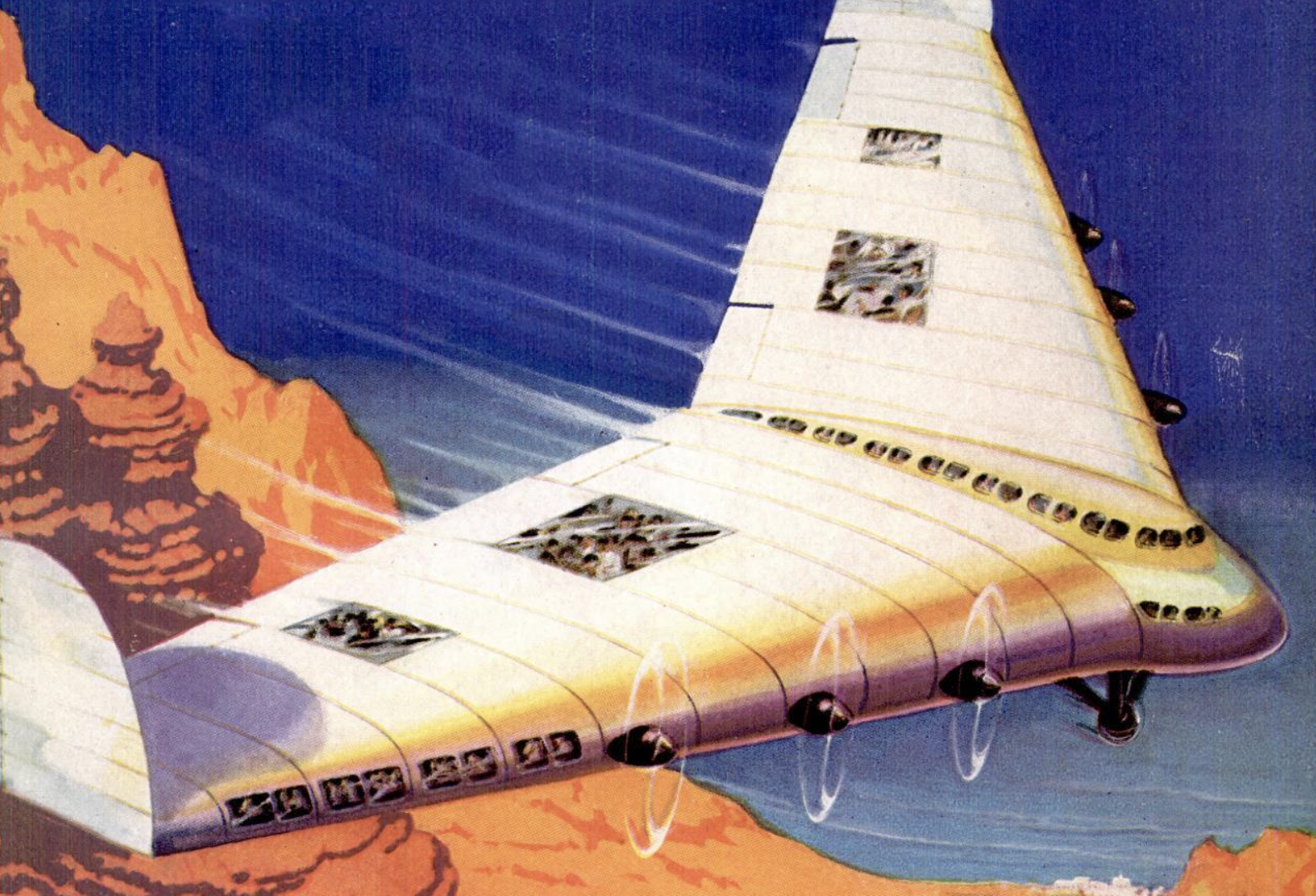

O avião de amanhã - uma asa voadora gigante sem fuselagem ou cabine, transportando cargas úteis de 150 passageiros e toneladas de bagagem.

A julgar pelos desenvolvimentos e tendências atuais no design de aeronaves, acreditamos que esse é um esboço do transporte comercial que estará voando pelas trilhas do céu dentro de uma década ou mais. De construção em aço inoxidável, terá quase o dobro do tamanho de qualquer avião agora em construção, com peso bruto de 150.000 libras e asa de ponta a ponta de 300 pés.

Para a potência, serão utilizados seis motores de 2.500 cavalos, dispostos de forma que os mecânicos possam trabalhar neles durante o vôo. Os viajantes viajarão dentro da asa gigante, que será equipada com cabines individuais, instalações recreativas e um deck de passeio. As janelas curvas serão colocadas no bordo de ataque da ala, no teto e em partes do piso. Para completar o quadro, o trem de pouso triciclo será usado para pousar os grandes transportes.

A velocidade com que essas asas voadoras viajarão é difícil de prever. Como aprendemos que o tamanho tem pouca influência sobre a velocidade, 500 milhas por hora não é improvável, se certos problemas relacionados ao vôo em altitude puderem ser respondidos de forma satisfatória. Velocidade custa dinheiro. Quanto mais rápido um avião viaja, mais combustível é usado e maior é a depreciação do equipamento, o que significa custos operacionais mais elevados.

A previsão de tais mudanças radicais não será favorável àqueles que sentem que o máximo em desenvolvimento aeronáutico foi alcançado. Mas os projetistas de aeronaves não se limitam a precedentes ou métodos de produção. Eles têm uma maneira de ver além das limitações artificiais de suas ferramentas e, ao fazê-lo, tornam possível o "impossível". Para evidências de que a asa voadora não está além do alcance das possibilidades futuras, precisamos apenas comparar um dos aviões anteriores com um transporte moderno.

Nos esforços para melhorar as aeronaves, engenheiros e técnicos têm procurado eliminar elementos de arrasto inúteis. Struts, suspensórios e fios de sustentação desapareceram. Nos grandes navios, o próximo passo importante é a remoção da fuselagem. E com ela irá a cauda, o controle lateral e vertical sendo obtido por meio de aletas de ponta de asa e ailerons de asa. Se o tamanho deste futuro avião parece um pouco estranho, considere os desenvolvimentos atuais dentro da indústria. Não é segredo que os transportes estão cada vez maiores. Há um avião em construção tão grande que não pode ser montado dentro das paredes de uma de nossas fábricas mais modernas. A construção de grandes aviões superalimentados operando a 30.000 pés a velocidades de cruzeiro de 250 milhas por hora com alcance de voo entre 3.000 e 4.000 milhas é uma conversa de hora do chá entre os construtores.

|

| Ilustração da asa voadora do futuro (à esquerda) e o protótipo do Flying-V da Delft University of Technology e KLM (à direita) |

Nos próximos dez anos, o aço inoxidável deve se tornar um metal para aeronaves. Os holofotes da aviação já estão se concentrando em suas possibilidades estruturais com a conclusão do primeiro avião totalmente de aço inoxidável construído para fins comerciais. Além de sua qualidade não corrosiva, o aço inoxidável tem muito a recomendá-lo. Embora mais pesado que o dural, suas características de alta resistência seriam o meio de economizar um peso estrutural considerável em um avião do tamanho de uma asa voadora. Outra vantagem seria que um novo método de fabricação desse metal possibilitaria uma redução ainda maior do arrasto pela eliminação de rebites.

O aço inoxidável é mais caro do que outros metais desse tipo, mas isso não é um obstáculo importante. Quando a liga foi introduzida pela primeira vez no campo comercial, era vendida por setenta e cinco centavos de dólar a libra. Foi substituído por um metal que custava apenas quatro centavos a libra. Esse custo foi compensado de outras maneiras, no entanto, particularmente nos streamliners das ferrovias, e o aumento da produção do metal o tornou consideravelmente mais barato.

Quando o aço inoxidável foi considerado pela primeira vez para estruturas de aviões, os engenheiros descobriram que ele não podia ser manuseado como o abeto, dural ou aço de alta resistência. Esta liga atinge sua resistência máxima à corrosão por um tratamento térmico especial. Quando resfriado, tem dez vezes a resistência elétrica do aço comum, é muito dúctil e pode ser drasticamente trabalhado a frio. Verificou-se, entretanto, que qualquer aquecimento subsequente do metal enfraquecia sua resistência à corrosão e prejudicava sua utilidade geral.

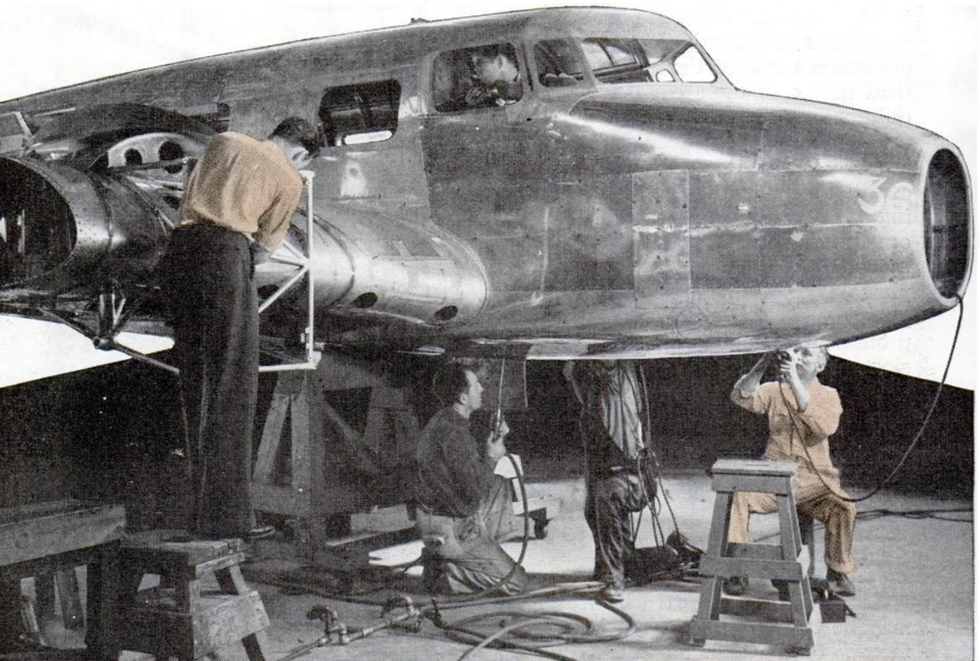

|

| Construindo o primeiro transporte todo em metal projetado pelo autor. Este é o Lockheed Electra, famoso por sua velocidade. Aqui vemos operários ocupados com as asas e o nariz |

Por causa disso, os métodos comuns de soldagem estavam fora de questão, então o coronel ETW Ragsdale, engenheiro-chefe da empresa Budd Manufacturing, desenvolveu o que é conhecido como "soldagem por projeção". Isso consiste em fundir duas folhas separadas de metal por passando por eles uma corrente elétrica e gerando calor através da resistência oferecida pelo metal à corrente. Em princípio, é praticamente igual ao filamento da lâmpada, exceto que aqui a corrente não é forte o suficiente para fundir o filamento. devido à alta resistência elétrica do metal, o tempo de aquecimento é feito tão curto que as propriedades do aço inoxidável da liga não são afetadas.

O tempo não é um fator essencial do calor. A Lightning tem alguns excelentes trabalhos de fundição de curto prazo em seu crédito e algumas “soldas por injeção” foram feitas consistentemente em 0,0001 segundos. Assim, uma solda consistente com a característica de alta resistência do metal foi desenvolvida. O engenheiro Ragsdale não parou por aí, entretanto. Ele tornou seus métodos de fabricação virtualmente infalíveis ao projetar um mecanismo que mede e registra com precisão a resistência de cada solda feita ou com falha. Em uma fita está escrito as unidades de calor entrando em cada solda e também informando sobre qualquer variação.

A indústria aeronáutica neste país foi construída em torno do uso do alumínio e suas ligas, enquanto na Europa o aço carbono é o preferido. Ambos estão sujeitos à corrosão. Embora ciente das vantagens do aço inoxidável, é necessário um estudo abrangente desse metal em termos de requisitos de aeronaves modernas.

Nenhum comentário:

Postar um comentário